Между полной мощностью механизма и его работой в реальных условиях всегда существует разрыв. Невероятно, но правда – механизм никогда не работает на 100 процентов своей мощности. Объяснение этой явления можно найти в различных аспектах, начиная с физических законов и заканчивая практическими реалиями.

Одной из причин меньшей работоспособности механизма может быть его конструкция. Даже самое совершенное устройство всегда имеет свои ограничения, и правый момент может показать, что механизм не способен работать на полную мощность. Возможно, в процессе эксплуатации выявляются проблемы с деталями, и проектные характеристики оказываются завышенными. Недостаточное количество силы, несоответствие технических характеристик или нерациональное сочетание частей - все это может привести к необходимости уменьшения мощности механизма.

Кроме того, на работоспособность механизма в большой степени влияют эксплуатационные условия. Реальный мир не идеален, и наличие внешних факторов может существенно снизить мощность механизма. Износ деталей, окружающая среда, потери энергии при передаче и тепловые процессы – все это может привести к уменьшению эффективности работы механизма по сравнению с его теоретической мощностью.

Границы эффективности

Каждый механизм обладает своими естественными границами эффективности, которые определяют его максимальную работоспособность.

При проектировании и создании механизма инженеры учитывают физические и технические ограничения, которые не позволяют достичь полной мощности. Одна из основных причин – ограничения прочности материалов, из которых собран механизм. Для обеспечения безопасности и долговечности, инженеры выбирают материалы, способные выдерживать определенные нагрузки, исходя из предполагаемых условий эксплуатации. Если механизм будет превышать эти нагрузки, он может ломаться или выходить из строя.

Другой причиной, сокращающей эффективность работы, являются потери энергии внутри механизма. Как правило, часть энергии расходуется на трение между движущимися элементами и нагревание. Чем больше трение и нагревание, тем меньше эффективность механизма. Поэтому инженеры стараются минимизировать потери энергии, используя специальные покрытия, лубриканты и оптимальные конструктивные решения.

Кроме того, эффективность работы механизма ограничена его размерами и массой. Большой и тяжелый механизм требует больше энергии для своей работы и становится менее эффективным. Более компактные механизмы могут работать с меньшим энергопотреблением и достигать более высокой эффективности. Однако, снижение размеров может привести к ограничениям на максимально возможную выходную мощность.

Таким образом, механизм всегда работает меньше своей полной мощности из-за естественных ограничений прочности материалов, энергетических потерь и геометрических ограничений, определяющих его эффективность. Однако, современные технологии и инженерные решения позволяют минимизировать эти ограничения и повышать эффективность работы механизмов.

Физические ограничения

Например, внутренние трения могут приводить к потере энергии в виде тепла и звука, что снижает эффективность работы механизма. Кроме того, сопротивление воздуха также может замедлять движение механизма, особенно при высоких скоростях.

Другой физической ограничением может быть ограничение максимальной мощности или силы, которую механизм способен развить. Это может быть обусловлено как конструктивными особенностями механизма, так и физическими свойствами используемых материалов.

Кроме того, температурные ограничения могут существенно влиять на работу механизма. Высокие температуры могут вызывать перегрев и повреждение компонентов, а низкие температуры могут приводить к снижению подвижности и гибкости механизма.

Такие физические ограничения могут быть учтены и минимизированы в процессе проектирования и разработки механизма, однако они всегда будут присутствовать и оказывать влияние на его работу.

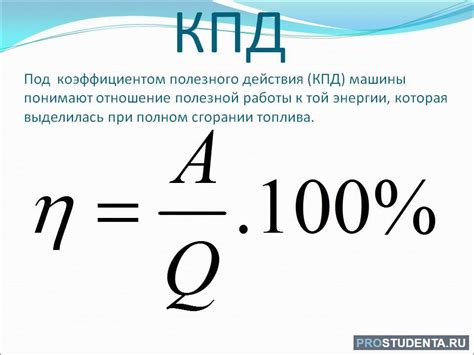

Коэффициент полезного действия

Причиной того, что механизм всегда работает меньше своей полной мощности и КПД меньше 100%, является наличие различных потерь и сопротивлений в системе. Они могут возникать из-за трения между деталями, несовершенства конструкции, неправильного регулирования и других факторов.

Потери энергии, вызванные трением, являются основной причиной снижения КПД. При соприкосновении движущихся деталей возникает трение, которое приводит к выделению тепла. Это тепло является потерей энергии, которая не используется для совершения полезной работы.

На КПД механизма также влияют другие факторы, такие как износ деталей, потери энергии при передаче, потери в пневматических или гидравлических системах и т.д. Все это приводит к тому, что механизм работает менее эффективно, чем его теоретическая мощность.

Повышение КПД и увеличение эффективности работы механизма является одной из важных задач в технике. Это можно достигнуть путем улучшения конструкции, использования современных материалов с меньшим трением, правильного регулирования и обслуживания механизма, а также применения современных технологий и передовых решений.

| Преимущества повышения КПД: | Недостатки низкого КПД: |

|---|---|

| - Экономия ресурсов и энергии | - Потеря энергии и ресурсов |

| - Уменьшение затрат на обслуживание и ремонт | - Снижение эффективности работы |

| - Увеличение долговечности механизма | - Увеличение затрат на энергию или другие ресурсы |

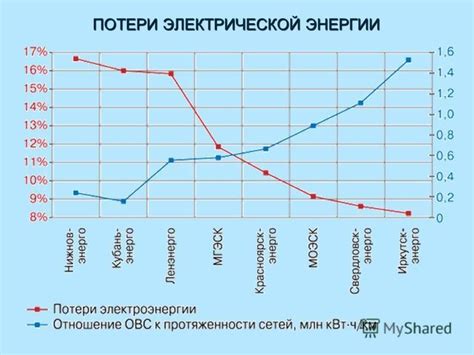

Потери энергии

Тепловые потери являются наиболее распространенной причиной потерь энергии в механизмах. Тепло образуется при трении между движущимися частями, особенно при высоких скоростях и нагрузках. Это может приводить к перегреву и повреждению механизма, а также снижать его эффективность.

Потери от трения также вносят существенный вклад в общие потери энергии. При соприкосновении поверхностей движущихся деталей возникает сила сопротивления, которая требует дополнительной энергии для преодоления. Чем больше трение, тем больше энергии теряется.

Потери от звука также могут быть значительными. В процессе работы механизма могут возникать колебания и вибрации, которые создают звуковую энергию. Часть этой энергии распространяется в окружающую среду в виде звука, что может быть нежелательным или даже вредным в некоторых случаях.

В результате всех этих потерь энергии механизм работает с меньшей эффективностью по сравнению с его полной мощностью. Поэтому при проектировании и эксплуатации механизма необходимо учитывать потери энергии и применять меры для их минимизации, например, смазывание деталей для снижения трения или использование материалов с низким коэффициентом трения.

Трение и износ

В процессе работы механизма, различные детали и элементы подвергаются трению. Трение возникает при соприкосновении поверхностей разного типа и приводит к их изнашиванию. Даже при наличии смазки, которая снижает трение, некоторая степень износа все равно неизбежна.

Трение и износ приводят к потере энергии и эффективности работы механизма. Постепенно, изнашивающиеся детали требуют обслуживания, замены или ремонта. При этом, механизм может работать менее эффективно и терять часть своей мощности.

Отсутствие регулярного технического обслуживания и неправильное использование могут привести к ускоренному износу деталей. Поэтому, для того чтобы механизм работал на полную мощность, необходимо следить за его состоянием, регулярно проводить техническое обслуживание и вовремя заменять изношенные детали.

Важно помнить, что трение и износ являются неотъемлемыми процессами при работе любого механизма. Поэтому, полностью избежать потерь эффективности практически невозможно. Однако, правильное обращение с механизмом и его регулярное обслуживание могут значительно продлить его срок службы и увеличить работоспособность.

Незначительные неполадки

На любом механизме, будь то автомобиль, электроинструмент или компьютер, могут возникнуть мелкие дефекты или проблемы в работе. Это могут быть несовершенства в исполнении деталей, неровности поверхностей, износ или загрязнение различных компонентов.

Незначительные неполадки, хотя и не являются критическими, могут способствовать снижению эффективности работы механизма. Они могут приводить к потерям энергии, трению, повышению температуры и износу деталей. В результате, механизм работает с меньшей производительностью и не способен полностью реализовать свой потенциал.

Чтобы уменьшить влияние незначительных неполадок, необходимо регулярно проводить техническое обслуживание и проверку механизма. Регулярная смазка, замена изношенных деталей, очистка от загрязнений и корректировка параметров работы помогут устранить или минимизировать негативное влияние неполадок.

Конечно, полностью исключить возникновение незначительных неполадок невозможно, но правильное техническое обслуживание может существенно продлить срок службы механизма и обеспечить его более эффективную работу.

Расчетные данные и режим работы

При проектировании и разработке механизмов учитываются множество факторов, включая механические свойства материалов, массу и габариты самого механизма, а также условия его эксплуатации.

Расчетные данные определяются на основе изначально заданных требований к работе механизма, таких как скорость, нагрузка, точность и длительность работы.

Когда механизм используется в реальных условиях, он часто работает в режиме, отличном от задуманного. Это может быть вызвано факторами, такими как износ деталей, наличие трения и прочность материалов.

В результате, механизм работает не на полную мощность, а на определенный процент от нее. Это позволяет учесть возможные отклонения и обеспечить надежность работы.

Несмотря на то, что механизм работает меньше своей полной мощности, он все равно способен выполнять свои функции и обеспечивать необходимую производительность.

Важно отметить, что неправильный расчет и нарушение режима работы механизма может привести к его поломке или даже аварии. Поэтому при проектировании и эксплуатации механизмов следует всегда учитывать предельные нагрузки и допустимые отклонения от расчетных данных.