Выбор смазки - это одна из важнейших составляющих в обеспечении эффективной работы механизмов и механических систем. Неправильное применение смазки может привести к нежелательному нагреванию трущихся поверхностей, что в свою очередь вызывает быстрый износ деталей, снижает работоспособность и срок службы.

Для предотвращения нагревания и износа важно правильно подобрать смазочный материал, который будет обладать необходимыми свойствами для конкретного вида работы. В первую очередь следует обратить внимание на такие параметры, как вязкость, температурный диапазон эксплуатации, нагрузочную способность и степень защиты от коррозии и окисления.

Адекватная вязкость смазки позволяет обеспечить нормальное смазывание деталей и создать эффективную прокладку между поверхностями, что снижает трение и нагревание. Температурный диапазон эксплуатации смазки также имеет большое значение. Он должен соответствовать предполагаемым условиям работы механизма: от низкой температуры в холодное время года до высоких температур при работе в условиях повышенной нагрузки.

Кроме того, правильный выбор смазки включает учет особенностей рабочей среды и режима эксплуатации. Например, для работы во влажной среде нужно выбирать смазки, которые обладают высокой степенью защиты от воды и коррозии. При эксплуатации механизмов в условиях повышенной нагрузки требуется смазка с высокой нагрузочной способностью и устойчивостью к окислению.

Значение смазки для снижения нагревания

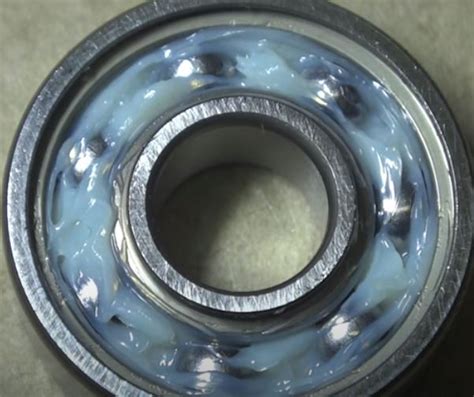

Смазка является важным элементом в механизмах и машинах, так как она создает пленку между трущимися поверхностями, которая снижает трение. Плотная и прочная пленка смазки создает барьер между поверхностями и предотвращает их прямой контакт. Это позволяет снизить нагревание и износ поверхностей в процессе эксплуатации.

Выбор правильной смазки зависит от условий работы и требований к механизму. Важно учитывать факторы, такие как нагрузка, скорость, температура окружающей среды и взаимодействующих поверхностей. Для высоких нагрузок и скоростей обычно применяются смазки с высокой вязкостью и прочностью пленки. В условиях экстремальных температур требуется использование специальных смазок с высокой теплостойкостью или низкотемпературным диапазоном рабочих температур.

Важно помнить, что использование неправильной смазки может привести к обратным результатам и увеличить нагревание поверхностей. Недостаток смазки может вызвать трение и износ, в то время как избыток смазки может создать лишние сопротивления и препятствовать нормальной работе механизма. Поэтому, правильный выбор смазки и ее регулярная замена играют важную роль в поддержании надлежащей работы и продолжительности службы механизмов и оборудования.

Выбор оптимальной смазки для поверхностей

Для того чтобы предотвратить износ и нагревание, а также обеспечить гладкую работу поверхностей, необходимо выбрать оптимальную смазку. Важно учитывать не только тип трения, но и условия эксплуатации, температурный диапазон, скорость и нагрузку.

При выборе смазки следует обратить внимание на следующие характеристики:

Вязкость: определяет способность смазки покрывать поверхности и образовывать тонкий защитный слой. Смазка с высокой вязкостью обеспечивает лучшую защиту и снижение трения, однако может снизить эффективность работы механизма при низких температурах.

Степень проникновения: важна для смазки, которая должна проникать в трущиеся поверхности, например, в цепи или шарниры. Смазка с высокой степенью проникновения обеспечивает более равномерное покрытие и улучшает смазочные свойства.

Температурный диапазон: учитывайте предельные значения температуры при выборе смазки. Смазка должна сохранять свои свойства и эффективность работы в заданном диапазоне. Превышение предельных значений может привести к потере смазочных свойств и повышенному износу.

Нагрузка: смазка должна обладать достаточной стойкостью к давлению и нагрузкам, чтобы предотвращать контакт и износ поверхностей. При высоких нагрузках подходят смазки с улучшенными адгезионными свойствами.

Коррозионная защита: выбирайте смазку, которая обладает защитными свойствами от коррозии. Это особенно важно для использования в агрессивных средах или при эксплуатации в условиях, где поверхности подвержены воздействию влаги, солей и химических веществ.

В итоге, правильный выбор смазки позволяет увеличить срок службы поверхностей, снизить трение и нагревание, улучшить эффективность работы механизмов.

Как смазка влияет на рабочую температуру

Одним из основных свойств смазочного материала является его термическая стабильность. Смазка, обладающая высокой термической стабильностью, способна сохранять свои свойства при высоких температурах. Это особенно актуально для трущихся поверхностей, которые подвергаются интенсивным механическим нагрузкам и высоким температурам.

Низкая термическая стабильность смазочного материала может привести к его окислению и образованию остаточных продуктов сгорания. Это может привести к образованию отложений, повышенному трению и увеличению рабочей температуры системы.

Кроме того, смазка может обладать различными коэффициентами теплопроводности. Высокий коэффициент теплопроводности способствует более эффективному отводу тепла от трещин, шероховатостей и других мест, где происходит механический контакт. Это позволяет снизить температуру трущихся поверхностей и улучшить их работу.

Еще одним важным свойством смазки, влияющим на рабочую температуру, является ее вязкость. Смазочный материал с низкой вязкостью обеспечивает легкое проникновение в трущуюся зону и улучшает смазочный эффект. Это помогает снизить трение и нагревание поверхностей.

Наконец, следует отметить, что выбор смазочного материала должен основываться на учете специфических условий работы системы. Различные типы конструкций и условия эксплуатации требуют разных свойств смазки. Правильный выбор смазочного материала, учитывающий особенности рабочей среды и температурные условия, позволит минимизировать нагревание трущихся поверхностей и обеспечить стабильную работу системы.

Роль смазки в процессе снижения трения

Смазка играет важную роль в процессе снижения трения между трущимися поверхностями. Она предназначена для создания тонкого слоя между поверхностями, который способствует уменьшению трения и износа.

Основной механизм, с помощью которого смазка снижает трение, - это образование между поверхностями пленки, которая заменяет прямой контакт металлов. Смазка, нанесенная на поверхности, обеспечивает смазочный слой, который позволяет поверхностям скользить друг по другу без соприкосновения.

Кроме того, смазка способна поглощать и распределять тепло, которое образуется при трении. В результате смазка способствует снижению нагревания трущихся поверхностей и предотвращает повреждение материала вследствие высокой температуры.

Выбор правильной смазки имеет значительное значение для оптимального снижения трения. Необходимо учитывать условия работы, тип поверхностей, скорости и нагрузки. Разные типы смазок могут быть более или менее эффективными в зависимости от конкретных условий использования.

Важно также обеспечивать регулярную смазку и контролировать уровень смазки для обеспечения ее постоянной эффективности. При необходимости требуется чистка и замена смазки для предотвращения накопления загрязнений и снижения ее способности к снижению трения.

Таким образом, правильный выбор смазки и ее корректное применение играют важную роль в процессе снижения трения между трущимися поверхностями. Они способствуют увеличению срока службы и надежности механизмов, а также снижению затрат на обслуживание и ремонт.

Виды смазок и их характеристики

В процессе выбора смазки для уменьшения нагревания трущихся поверхностей необходимо учитывать различные характеристики и свойства смазочных материалов. Существует несколько основных видов смазок, каждая из которых обладает своими особенностями и подходит для определенных условий эксплуатации.

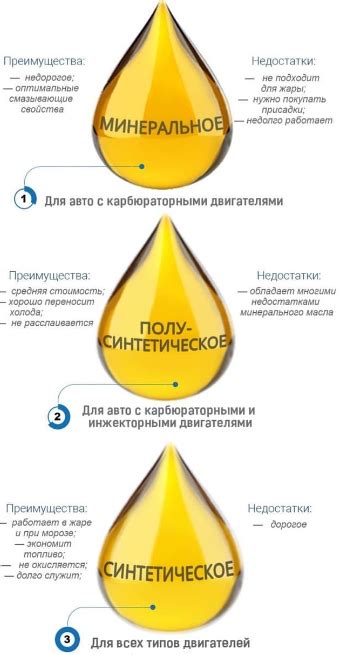

Минеральные смазки являются самым распространенным типом смазок. Они получаются из минеральных масел и обогащаются различными присадками для улучшения их характеристик. Минеральные смазки отличаются хорошей смазывающей способностью и стабильной работой в широком диапазоне температур, что делает их подходящими для большинства приложений.

Синтетические смазки являются более современным и развитым типом смазочных материалов. Они производятся из синтетических масел на основе различных химических соединений. Синтетические смазки обладают высокой термической стабильностью, отличной смазывающей способностью и длительным сроком службы. Они хорошо подходят для экстремальных условий эксплуатации, высоких температур и высоких нагрузок.

Полусинтетические смазки являются комбинацией минеральных и синтетических масел. Они обладают преимуществами обоих типов смазок и часто используются в приложениях, требующих универсального решения. Полусинтетические смазки обеспечивают хорошую смазывающую способность, стабильность и адаптируются к различным условиям эксплуатации.

Твердые смазки представляют собой искусственные или натуральные материалы, которые образуют прочную пленку на поверхности трущихся деталей. Они обладают высокой износостойкостью и могут использоваться в условиях, где смазка жидкая нежелательна. Твердые смазки часто применяются в высокооборотных механизмах и при экстремальных условиях работы.

Выбор видов смазки должен осуществляться с учетом конкретных условий эксплуатации и требований. Рекомендуется проконсультироваться с профессионалами или изучить рекомендации производителей для определения наиболее подходящего типа смазки.

Оценка эффективности смазки

Одним из основных показателей эффективности смазки является коэффициент трения. Чем ниже значение этого коэффициента, тем меньше трения возникает между трущимися поверхностями. Это позволяет снизить нагревание, износ и повысить эффективность работы механизма.

Другим важным показателем является стойкость смазки. Она определяет способность смазочного материала сохранять свои свойства при длительной эксплуатации. Чем выше стойкость смазки, тем дольше она может обеспечивать надежную смазку трущихся поверхностей.

Также важно учитывать рабочие условия, в которых будет использоваться смазка. Некоторые смазочные материалы могут быть неэффективны в агрессивных средах или при высоких температурах. Поэтому необходимо выбирать смазку, которая подходит для конкретного типа механизма и его условий эксплуатации.

Оценка эффективности смазки также может включать проведение испытаний на специальных стендах. Такие испытания позволяют определить коэффициент трения, износостойкость и другие характеристики смазочного материала под реальными условиями эксплуатации.

В конечном итоге, правильный выбор смазки позволяет не только снизить нагревание трущихся поверхностей, но и увеличить срок службы механизма, снизить расходы на его техническое обслуживание и повысить его эффективность.

Проблемы, связанные с неправильным выбором смазки

Неправильный выбор смазки может привести к серьезным проблемам при эксплуатации трущихся поверхностей. Вот некоторые из них:

- Износ и повышенный износ. Если смазка не обладает достаточной смазочной способностью, она не сможет обеспечить нормальное снижение трения между трущимися поверхностями. Это может привести к быстрому износу и повышенному износу деталей и элементов механизмов.

- Повышенное нагревание. Неправильно выбранная смазка может недостаточно эффективно отводить тепло от трещиных поверхностей. Это может привести к повышенному нагреванию и перегреву механизма, что в свою очередь может вызвать его деформацию и даже поломку.

- Коррозия и окисление. Если смазка не обладает антикоррозионными свойствами или не предотвращает окисление, то металлические поверхности могут подвергаться коррозии и окислению. Это может привести к потере эффективности работы механизма и сокращению его срока службы.

- Загрязнение и зацепление. Неправильный выбор смазки может привести к ее загрязнению и зацеплению с частицами пыли, грязи и другими загрязнениями. Это может привести к образованию абразивного материала, который легко может повредить трущиеся поверхности.

- Отклонение от технических требований. В некоторых случаях, неправильно выбранная смазка может не соответствовать техническим требованиям механизма или оборудования. Это может привести к снижению его эффективности, надежности и безопасности.

Для того чтобы избежать этих проблем, необходимо тщательно выбирать смазку, учитывая особенности работы механизма или оборудования, условия его эксплуатации и требования к смазочным материалам. Консультация с профессионалами в области смазочных материалов может быть крайне полезной.

Смазка в различных промышленных областях

- Автомобильная промышленность: В автомобильной промышленности смазка используется для снижения трения и износа двигателей, коробок передач, подвесок и других механизмов. Также смазка обеспечивает защиту от коррозии и ржавчины.

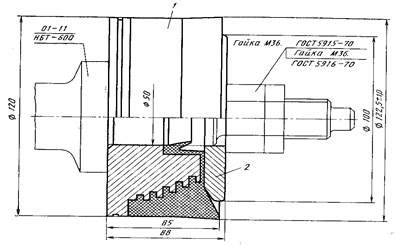

- Производство и обработка металла: В металлургической и машиностроительной промышленности смазка применяется для смазывания и охлаждения инструментов при обработке металла. Она позволяет увеличить срок службы инструментов и улучшить качество обработки.

- Пищевая промышленность: В пищевой промышленности смазка используется для смазывания механизмов, работающих с пищевыми продуктами, таких как конвейеры, смесители и упаковочные машины. Смазка должна быть безопасной для контакта с продуктами и соответствовать требованиям санитарных норм.

- Энергетика: В энергетической промышленности смазка используется для смазывания турбин, гидроагрегатов, электродвигателей и других механизмов. Она обеспечивает надежную работу оборудования и снижает риск возникновения аварий и поломок.

- Химическая промышленность: В химической промышленности смазка применяется для смазывания и защиты оборудования, работающего в агрессивных средах. Она также обеспечивает защиту от коррозии и ржавчины.

Необходимость использования правильной смазки в различных промышленных областях заключается в улучшении эффективности работы механизмов, снижении износа и повышении надежности оборудования. Поэтому важно выбирать и применять смазку, соответствующую требованиям конкретной отрасли и конкретного механизма.

Факторы, влияющие на выбор оптимальной смазки

Выбор правильной смазки для трущихся поверхностей играет важную роль в снижении нагревания и обеспечении эффективной работы механизмов. В процессе выбора оптимальной смазки следует учитывать несколько ключевых факторов:

1. Реологические свойства: вязкость и текучесть смазки являются критическими параметрами, которые определяются рабочими условиями и требованиями конкретного механизма. Высокая вязкость обеспечивает лучшую смазочную плёнку, но может затруднить подачу и распределение смазки. Низкая вязкость, в свою очередь, может привести к недостаточному смазыванию и увеличению трения и нагревания.

2. Нагрузка и скорость: интенсивность механического воздействия на трещущие поверхности напрямую влияет на выбор смазки. При высоких нагрузках и скоростях рекомендуется использовать высокоэффективные смазки с противоизносными и антифрикционными добавками.

3. Рабочая температура: эксплуатационная температура также оказывает существенное воздействие на свойства смазки. Высокие температуры могут вызвать окисление и разрушение смазочного материала, что приведёт к потере смазочных свойств и повышенному трению. Для работы при высоких температурах рекомендуется использовать синтетические смазки, специально разработанные для высокотемпературных условий.

4. Химическая совместимость: при выборе смазки необходимо обратить внимание на совместимость с другими материалами, с которыми она будет контактировать. Некоторые смазки могут негативно взаимодействовать с резиной, пластиком или другими полимерами, что может привести к разрушению уплотнений или деталей механизмов.

5. Экологические факторы: при выборе смазочного материала также стоит учитывать его экологические свойства. Некоторые смазки содержат токсичные или вредные вещества, которые могут быть опасными для окружающей среды. При работе в экологически чувствительных зонах следует предпочтительнее использовать смазочные материалы, обладающие высокой биоразлагаемостью и минимальным воздействием на окружающую среду.

Учитывая перечисленные факторы, правильный выбор смазки поможет значительно снизить нагревание и износ трущихся поверхностей, обеспечивая оптимальную работу механизмов на протяжении всего срока службы.

Методы тестирования смазочных материалов

Для определения эффективности смазочных материалов и выбора наиболее подходящей смазки для конкретных условий эксплуатации применяются различные методы тестирования.

1. Испытания на трение и износ

2. Испытания на высокие и низкие температуры

Смазка должна обеспечивать эффективное снижение трения и износа не только при нормальных рабочих условиях, но и при экстремальных температурах. Для этого смазочные материалы подвергаются испытаниям при очень высоких и низких температурах. Испытания проводятся в специальных камерах, где смазка загружается на образцы и подвергается воздействию экстремальных температур. Это позволяет определить, насколько стабилен и эффективен смазочный материал при различных температурах.

3. Испытания на коррозию

Смазка должна также защищать поверхности от коррозии. Для определения способности смазочного материала предотвращать коррозию проводятся соответствующие испытания. Смазка наносится на образцы, которые затем подвергаются воздействию влаги или агрессивных сред. По истечению определенного времени производится оценка состояния поверхностей и определение наличия коррозии.

4. Анализ состава и свойств

Также проводится анализ состава и свойств смазочных материалов. Используются специальные методики, позволяющие определить химический состав смазки, наличие или отсутствие примесей, а также основные физико-химические свойства, такие как вязкость, плотность, температурный диапазон стабильности и др. Это позволяет выбрать смазку с оптимальными характеристиками для конкретного вида техники или оборудования.

Методы тестирования смазочных материалов позволяют выбрать наиболее подходящую и эффективную смазку для конкретных условий эксплуатации. Оценка трения и износа, испытания на высокие и низкие температуры, испытания на коррозию и анализ состава и свойств помогают определить качественные характеристики смазочного материала и его пригодность для работы в конкретных условиях.

Тренды в разработке новых смазочных материалов

Одним из основных трендов в разработке смазочных материалов является создание продуктов с улучшенными характеристиками. Исследования и эксперименты способствуют выявлению новых составов и добавок, позволяющих снизить трение и износ в механизмах, подверженных высоким нагрузкам и скоростям. Среди таких инновационных материалов можно выделить смазки с наночастицами, которые обладают уникальными свойствами и способны улучшить эффективность работы механизмов.

Другим важным трендом в разработке смазочных материалов является учет экологических факторов. Стремление к сохранению окружающей среды и снижению негативного влияния на нее приводит к созданию более экологически чистых смазок. Новые материалы разрабатываются с использованием биоразлагаемых компонентов, которые не наносят вред при использовании и легко разлагаются после окончания срока службы.

Одним из последних трендов в разработке смазочных материалов является использование смазок с самодиагностикой. Такие продукты способны самостоятельно контролировать состояние и эффективность смазочного слоя. Благодаря инновационным технологиям и материалам, эти смазки могут изменять свои свойства в зависимости от условий работы механизма, обеспечивая наилучшую смазку и защиту.

Тренды в разработке новых смазочных материалов непрерывно меняются и развиваются. Ученые и инженеры в постоянном поиске новых решений и технологий, которые позволят улучшить работу механизмов и сделать их более эффективными и долговечными.