Свинцовые бруски – это один из самых распространенных материалов, используемых в строительстве и производстве различных изделий. Их популярность объясняется прочностью, надежностью и удобством в использовании. Однако, в последнее время возникает проблема сращивания свинцовых брусков гладкими срезами, что становится причиной неудовлетворительных результатов работы.

Сращивание свинцовых брусков – это процесс объединения нескольких брусков в цельную конструкцию. В идеале, срезы должны быть ровными и гладкими, чтобы соединение было крепким и прочным. Однако, при выполнении данного процесса встречаются различные проблемы, которые могут привести к появлению нежелательных дефектов, включая гладкие срезы.

Одной из главных причин сращивания свинцовых брусков гладкими срезами является неправильная подготовка поверхности. Для того чтобы обеспечить качественное соединение, необходимо очистить поверхность от различных загрязнений, а также сделать ровные и гладкие срезы. Недостаточная или неправильная обработка поверхности может привести к непрочному соединению и появлению гладких срезов, которые не смогут обеспечить должную надежность и прочность конструкции.

Сращивание свинцовых брусков

Одной из основных причин сращивания свинцовых брусков является необходимость увеличения длины или площади свинцовой поверхности для выполнения определенных задач. Зачастую, имеющиеся свинцовые бруски могут быть недостаточной длины или размера, и сращивание позволяет получить необходимые параметры.

Для сращивания свинцовых брусков используются различные методы, такие как пайка, сварка или сплавление. Каждый из этих методов имеет свои преимущества и недостатки, и выбор конкретного метода зависит от требований проекта и свойств материала.

Важно отметить, что сращивание свинцовых брусков с гладкими срезами требует высокой точности и аккуратности. Для достижения желаемого результата необходимо правильно подобрать оборудование, правильно подготовить поверхность и выбрать оптимальные параметры процесса сращивания.

Сращивание свинцовых брусков является важным и неотъемлемым этапом в производстве изделий и конструкций из свинца. Правильное сращивание дает возможность получить прочное и надежное соединение, которое способно выдержать эксплуатационные нагрузки.

В целом, сращивание свинцовых брусков гладкими срезами - это сложный и ответственный процесс, требующий профессиональных навыков и опыта. Правильное выполнение этого процесса позволяет обеспечить высокое качество и долговечность продукции из свинца.

Причины гладких срезов

- Некачественное сращивание: гладкие срезы могут быть результатом плохого сращивания свинцовых брусков, когда не достигается достаточная прочность связи между ними.

- Недостаточное давление: при отсутствии достаточного давления при сращивании свинцовых брусков, срезы могут получаться гладкими и непрочными.

- Использование неподходящего клея: неправильный выбор клея может привести к сращиванию брусков с гладкими срезами. Некоторые клеи не обеспечивают надлежащей фиксации и прочности связи.

- Неправильное наложение брусков: неправильное выравнивание брусков перед их сращиванием может приводить к образованию гладких срезов. Неровности и смещения между брусками могут вызывать слабые и непрочные соединения.

- Неудовлетворительная обработка поверхности: неправильная обработка поверхности брусков перед сращиванием может привести к появлению гладких срезов. Шероховатая или грязная поверхность может помешать достичь надлежащего сращивания.

Все эти факторы могут влиять на качество сращивания свинцовых брусков и вызывать возникновение гладких срезов. Важно учитывать данные причины и применять соответствующие техники и материалы для достижения надежного и прочного сращивания.

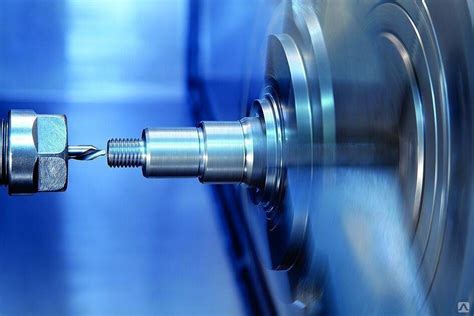

Механическая обработка свинца

Во время резки свинцовых брусков иногда возникают проблемы с качеством среза. Если резка проводится неправильно или с использованием необходимого оборудования, могут образоваться гладкие срезы, которые способствуют сращиванию брусков между собой. При неправильной резке может также возникнуть неравномерность в ширине и высоте бруска, что также может привести к проблемам с сращиванием.

Шлифовка свинцовых брусков также может вызвать проблемы с их сращиванием. При шлифовке возможно образование гладкой поверхности, которая может способствовать сращиванию брусков. Неправильная техника шлифовки, использование неподходящих абразивных материалов или пескоструйная обработка могут повлечь за собой образование таких гладких поверхностей.

Для предотвращения возникновения сращивания свинцовых брусков гладкими срезами необходимо придерживаться требований к механической обработке. Важно правильно выбрать оборудование и инструменты для резки и шлифовки, а также применять соответствующие техники обработки. Точность и качество исполнения операций обработки существенно влияют на качество среза и предотвращение сращивания брусков.

| Метод | Описание |

|---|---|

| Резка | Используется для разделения свинцовых брусков на отдельные части. Необходимо использовать правильные инструменты и оборудование, а также контролировать качество среза. |

| Шлифовка | Применяется для обработки поверхности свинцовых брусков. Важно использовать правильные абразивные материалы и технику шлифовки, чтобы избежать образования гладких поверхностей. |

| Контроль качества | Необходимо выполнить контроль качества обработки свинцовых брусков, чтобы избежать неравномерности срезов и поверхностей. Для этого можно использовать инструменты измерения и визуальный контроль. |

Необходимость точной подгонки

Важно, чтобы свинцовые бруски были правильно подогнаны друг к другу, чтобы не было зазоров или перекосов между ними. Такие дефекты могут привести к сращиванию гладкими срезами, так как промежутки между брусками могут заполниться свинцовым материалом при его расплавлении.

| Преимущества точной подгонки | Недостатки неправильной подгонки |

|---|---|

| 1. Создание надежного и прочного соединительного шва | 1. Возможность сращивания свинцовых брусков гладкими срезами |

| 2. Обеспечение герметичности соединения | 2. Потеря прочности и герметичности соединения |

| 3. Устойчивость соединения к внешним воздействиям | 3. Возможность проникновения влаги и других веществ в соединение |

Итак, точная подгонка свинцовых брусков является важным этапом процесса сращивания. Она позволяет создать надежное и герметичное соединение, которое обладает высокой прочностью и устойчивостью к внешним воздействиям.

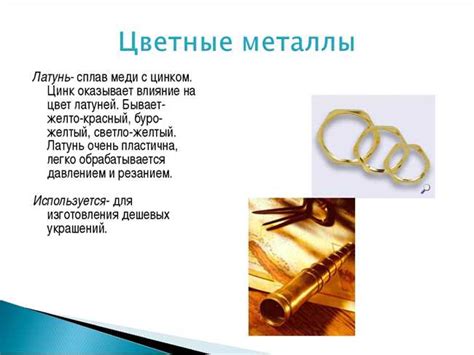

Особенности сращивания свинца

Первая особенность заключается в том, что свинец имеет низкую температуру плавления, что позволяет сращивать его без особых усилий. Однако, при использовании свинца для соединения элементов, необходимо учитывать его высокую токсичность. Поэтому при сращивании свинца следует применять специальные меры безопасности, такие как работа в хорошо проветриваемой зоне и использование защитной экипировки.

Вторая особенность свинца заключается в его способности к кристаллизации после остывания. Это означает, что при сращивании свинца могут образовываться микроскопические кристаллы, которые могут повлиять на прочность соединения. Чтобы избежать этого, необходимо использовать правильную технологию сращивания и правильно обрабатывать свиноцовую поверхность.

| Шаг | Рекомендации |

|---|---|

| 1 | Очистить поверхность свинца от загрязнений и окислов с помощью абразивных средств. |

| 2 | Нагреть свинцовую поверхность до оптимальной температуры для сращивания. |

| 3 | Нанести специальную паяльную пасту на место соединения. |

| 4 | Применить паяльную лампу или паяльную станцию для нагрева свинцового соединения. |

| 5 | Охладить соединение и проверить его качество. |

Итак, сращивание свинца – это процесс, который требует внимания к деталям и соблюдения правильной технологии. Учитывая высокую пластичность и антикоррозионные свойства свинца, а также особенности его кристаллизации и токсичности, можно достичь надежных и долговечных свинцовых соединений.

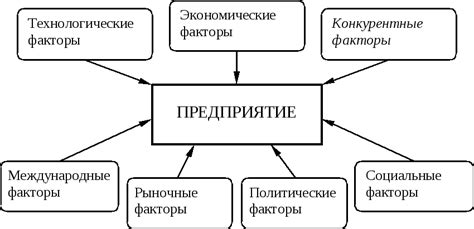

Факторы, влияющие на качество срезов

Качество срезов свинцовых брусков гладкими срезами может быть подвержено влиянию различных факторов, которые следует учитывать при выполнении данной операции. Ниже приводятся основные факторы, которые могут влиять на качество срезов:

- Выбор инструментов: Использование острых и качественных режущих инструментов является важным фактором для получения гладких срезов. Некачественные или тупые инструменты могут привести к заеданию и повреждению поверхности бруска.

- Правильная настройка оборудования: Неправильная настройка режущего оборудования, такого как пилы или фрезы, может привести к некачественным срезам. Важно правильно настроить скорость, глубину реза и другие параметры в соответствии с требованиями для получения гладких срезов.

- Материал бруска: Качество срезов может зависеть от свойств и состояния свинцового материала, таких как твердость и состояние поверхности. Более мягкий материал может легче поддаться срезу, чем твердый материал. Равномерная и гладкая поверхность также способствует получению гладких срезов.

- Угол среза: Угол среза может влиять на качество среза. Оптимальный угол должен быть выбран в зависимости от конкретного материала и инструментов, используемых для среза. Неправильный угол может привести к выскальзыванию инструмента или неровным срезам.

- Наличие стружки: Наличие стружки на месте среза может негативно влиять на качество срезов. Стружка может привести к засорению инструмента, что может привести к повреждению бруска и неровным срезам. Поэтому, необходимо очищать место среза от стружки во время и после операции.

Учет данных факторов и правильное выполнение срезов поможет достичь высокого качества окончательных гладких срезов свинцовых брусков.