Закаленная сталь считается одним из самых прочных и износоустойчивых материалов. Это свойство достигается благодаря особым преобразованиям, которым подвергается сталь при закаливании. Суть процесса закалки заключается в нагревании стали до определенной температуры, последующем охлаждении и последующей отпуске

При нагревании сталь расширяется и становится более податливой. Затем она быстро охлаждается, что приводит к молекулярным изменениям в ее структуре. Эти изменения делают сталь упругой, твердой и необратимо меняют молекулярную внутреннюю структуру.

Важной особенностью закаленной стали является ее высокая твердость. Благодаря микроскопическим изменениям в структуре кристаллической решетки молекул стали, закаленная сталь становится значительно более прочной, чем исходный материал. Это позволяет закаленной стали выдерживать большие механические нагрузки и предотвращать ее износ и деформацию.

Зачем сталь закаляют?

Главная цель закалки состоит в изменении микроструктуры стали. Во время нагрева сталь подвергается превращениям, которые приводят к образованию отечественных фаз. Во время охлаждения после нагрева, происходит затвердевание мартенсита, что приводит к повышению твердости вещества.

Закалка позволяет добиться равномерности прочностных свойств по всему сечению изделия. Это особенно важно для стальных деталей, которые подвергаются высоким нагрузкам и потерям деформации. Прочность и износоустойчивость закаленной стали позволяет ей справляться с трудными условиями эксплуатации и длительное время сохранять свои свойства.

Закаленная сталь используется во многих отраслях промышленности, включая производство инструментов, автомобилей, строительство и многое другое. Благодаря высокой твердости и износоустойчивости, закаленная сталь является незаменимым материалом для создания прочных и долговечных изделий.

Процесс закалки стали

При нагревании стали до очень высокой температуры, кристаллическая структура металла изменяется, а атомы перемещаются и формируют новые структуры. Во время быстрого охлаждения, атомы замораживаются в новой структуре, что приводит к образованию мартенсита - твердой и хрупкой структуры.

Мартенсит обладает высокой твердостью и износоустойчивостью, что делает закаленную сталь идеальным материалом для производства режущих инструментов, валов, шестеренок и других деталей, которые подвергаются интенсивному износу.

Однако, важно отметить, что закалка может приводить к появлению внутренних напряжений в стали, что может привести к возникновению трещин и деформаций. Поэтому после закалки сталь может быть отпущена, чтобы смягчить напряжения и улучшить пластичность и ударную вязкость материала.

В целом, процесс закалки является важным шагом в производстве стали, позволяющим получить материал с высокой твердостью и износоустойчивостью. Это позволяет создавать прочные и долговечные детали, которые могут выдерживать интенсивные нагрузки и использоваться в самых требовательных условиях эксплуатации.

Микроструктура закаленной стали

Закаленная сталь обладает высокой твердостью и износоустойчивостью благодаря специфической микроструктуре, которая формируется в результате процесса закалки.

В начале процесса сталь подвергается нагреванию до определенной температуры, называемой точкой онемелости. После этого, сталь охлаждается в резком темпе, например, погружая в воду или масло. Этот процесс обеспечивает получение мартенситной структуры, которая отличается высокой твердостью и прочностью.

| Структура | Описание | Свойства |

|---|---|---|

| Мартенсит | Твердый, хрупкий, однородный | Высокая твердость, прочность, но низкая пластичность |

| Цементит | Углеродное соединение с железом | Хрупкость |

| Бейнит | Смесь мартенсита и феррита или пирита | Высокая твердость, прочность, частичная пластичность |

Мартенсит представляет собой твердую, хрупкую структуру, образующуюся при быстром охлаждении. Хотя мартенсит обладает высокой твердостью и прочностью, у него низкая пластичность, что делает его хрупким. Цементит, другая структура, образуется при очень долгой закалке и обладает хрупкостью.

Бейнит является смесью мартенсита и феррита или пирита. Этот тип микроструктуры имеет более высокую твердость и прочность по сравнению с ферритной структурой, но сохраняет некоторую пластичность. Это позволяет закаленной стали сочетать высокую твердость с некоторой деформируемостью, что обуславливает ее износоустойчивость.

Таким образом, микроструктура закаленной стали играет важную роль в обеспечении высокой твердости и износоустойчивости материала.

Влияние закалки на твердость

Во время закалки происходит образование мартенсита - одной из самых твердых структурных форм стали. Мартенсит обладает высокой твердостью и прочностью, что делает закаленную сталь идеальным материалом для инструментов, ножей и других изделий, где важно обеспечить высокую износостойкость.

При закалке сталь быстро охлаждается, что препятствует разложению мартенсита в другие структурные формы. Это способствует сохранению твердости мартенсита, в результате чего закаленная сталь обладает высокой степенью твердости.

Помимо этого, закалка также существенно улучшает сопротивление стали износу. Мартенситная структура образуется благодаря быстрой охлаждении, что повышает ее способность к сопротивлению истиранию и возможности образования микротрещин. Это делает закаленную сталь идеальным материалом для применения в условиях повышенного трения и нагрузки.

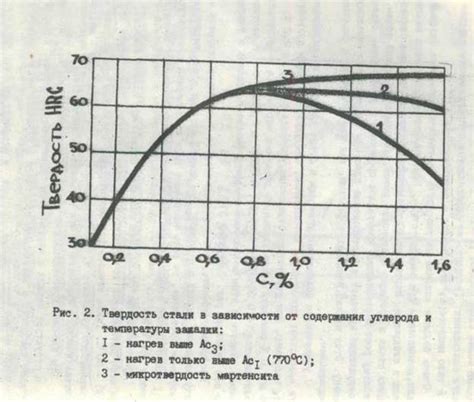

Роль углерода в закалке

Углерод встраивается в кристаллическую решетку стали, образуя твердые растворы с основными элементами сплава, такими как железо. Благодаря своим особым свойствам, углерод делает сталь более твердой и износоустойчивой.

Углерод обладает способностью увеличивать количество укрепляющих фаз в скорлупной структуре стали, что повышает ее прочность и твердость. Он также снижает механическую мягкость стали, что делает ее менее подверженной деформации и износу.

Оптимальное содержание углерода в стали зависит от ее конкретного использования. Слишком малое количество углерода может привести к недостаточной твердости, а слишком большое количество может сделать сталь хрупкой.

Таким образом, углерод играет важную роль в закалке стали, придавая ей высокую твердость и износоустойчивость при оптимальных условиях содержания. Это делает закаленную сталь незаменимым материалом для различных промышленных и инженерных приложений.

Применение закаленной стали

Закаленная сталь широко используется в различных отраслях промышленности и производства благодаря ее высокой твердости и износоустойчивости. Эти свойства делают ее незаменимым материалом для создания различных инструментов, машинных деталей и изделий.

Одно из самых распространенных применений закаленной стали - в производстве ножей. Закаленные стальные ножи обладают высокой твердостью, что позволяет им оставаться острыми дольше и устойчивыми к износу. Такие ножи широко используются в кухне, в производстве пищевой и медицинской техники, а также в различных инструментах для резки и разделки.

Закаленная сталь применяется также для изготовления рабочих поверхностей в механической обработке. Она используется для создания жестких и прочных инструментов, таких как сверла, фрезы, резцы и пресс-формы. Высокая твердость и износоустойчивость закаленной стали обеспечивает долговечность и эффективность таких инструментов.

В авиационной и автомобильной промышленности закаленная сталь применяется для создания деталей, которые должны быть высоко прочными и надежными. Это могут быть валы, шестерни, подшипники, зубчатые колеса и другие компоненты, которые подвергаются большим нагрузкам и трениям.

Кроме того, закаленная сталь используется в строительстве и производстве. Она применяется для создания крепежных элементов, стальных тросов и канатов, пружин, замков и многих других изделий, которые должны быть прочными, надежными и износоустойчивыми.

В целом, применение закаленной стали очень широко и разнообразно. Ее высокая твердость и износоустойчивость делают ее незаменимым материалом для изготовления инструментов, деталей и изделий, которые должны выдерживать большие нагрузки и трения, а также оставаться острыми и прочными на протяжении длительного времени.

Особенности износостойкости

- Высокая твердость: закаленная сталь имеет значительно большую твердость по сравнению со стандартной сталью благодаря процессу закалки. Это позволяет ей лучше сопротивляться деформации и износу под воздействием внешних сил.

- Микроструктура: в результате закалки сталь приобретает особую микроструктуру, состоящую из твердых и прочных мартенситных кристаллов. Эта микроструктура значительно повышает ее стойкость к износу.

- Поверхностная закалка: при необходимости закаленная сталь может быть подвергнута дополнительной поверхностной закалке, которая создает еще более прочную и износостойкую поверхность. Это особенно важно для инструментов и деталей, которые подвергаются высоким нагрузкам и трениям.

- Химический состав: правильно подобранный химический состав стали позволяет достичь оптимальной износостойкости. Добавление таких элементов, как хром, ванадий и молибден, может значительно улучшить износостойкость стали, делая ее более прочной и долговечной.

Все эти факторы в совокупности позволяют закаленной стали обладать высокой износостойкостью, что делает ее незаменимым материалом для изготовления прочных и долговечных деталей, инструментов и конструкций.

Закалка в современной промышленности

В процессе закалки сталь подвергается нагреву до определенной температуры, называемой точкой нижней критической температуры, при которой аустенитная структура превращается в мартенситную. Затем она быстро охлаждается, что приводит к заключению мартенсита во внутреннюю структуру стали.

Основная причина, почему закаленная сталь обладает высокой твердостью и износоустойчивостью, заключается в ее мартенситной структуре. Мартенсит представляет собой твердый раствор углерода в аустените, который образуется в результате быстрого охлаждения. Эта структура обладает высокой твердостью и прочностью, что делает ее устойчивой к механическим нагрузкам и износу.

Современная промышленность использует различные методы закалки стали, включая закалку в специальных средах, например, с использованием индукционной закалки или азотной закалки. Эти методы позволяют добиться еще более высоких значений твердости и износоустойчивости стали.

Важно отметить, что правильное выполнение процесса закалки требует не только правильного подбора температур и среды охлаждения, но и контроля за скоростью охлаждения. Недостаточно быстрое охлаждение может привести к образованию более мягкой структуры, что уменьшит твердость и износоустойчивость стали.

Таким образом, закалка является важным процессом в современной промышленности, который позволяет повысить твердость и износостойкость стали, делая ее прочной и долговечной для различных применений.