Токарный станок – незаменимое оборудование для выполнения точных механических операций. Основное его предназначение – доведение изделий до заданных размеров и форм. Но что делать, если в результате работы токарного станка, при наружном точении, деталь получается конусной формы? Часто такая проблема становится головной то бригады, то конструктора. Она может возникнуть из-за неправильной настройки станка, некачественного инструмента или срыва крепления заготовки.

Первая причина конусности детали – неправильная настройка токарного станка. Качественная работа требует контроля параметров и настройки станка с учётом технологических рекомендаций. Следует обратить внимание на некоторые ключевые моменты, такие как правильная фиксация детали, выставление требуемого зазора в патроне и корректная смазка. Нарушение хотя бы одного из этих моментов приводит к разных видам изменений размеров деталей, в том числе и конусности.

Вторая причина – некачественный инструмент. Неправильно выбранные режимы резания, старый или поврежденный резец могут привести к конусности изделий. В этом случае необходимо проанализировать качество инструмента. Возможно, требуется его замена или точка. Важно помнить, что выбор материала резьбы должен соответствовать конкретные типу обрабатываемого материала и режиму. Если не обратить внимание на выбор инструмента, то невозможно будет достичь желаемый результат.

Третья причина – срыв крепления заготовки. Это может произойти в результате неправильного зажима детали, плохого контакта с ней или неправильного крепления. Если заготовка плохо крепится, то она может начать двигаться во время работы станка, что приведет к конусности детали. Здесь важно обратить внимание на правильное крепление детали, используя специальное приспособление или же применить другую техническую операцию в целях установления правильного фиксирования заготовки.

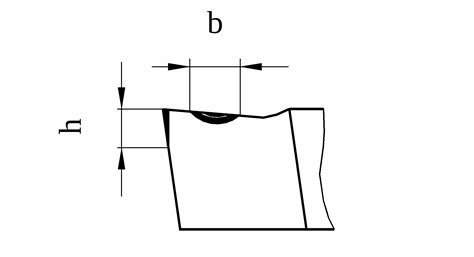

Преобразование радиуса инструмента

Износ инструмента происходит в связи с трением между поверхностью обрабатываемой детали и рабочей поверхностью инструмента. В результате трения, материал инструмента может стереться, что приводит к изменению его радиуса. Изгибание инструмента может происходить под воздействием силы резания. При этом, инструмент может прогибаться, что также влияет на его радиус.

Если радиус инструмента изменяется в процессе работы, то точность обработки наружных деталей может быть нарушена. Изменение радиуса ведет к появлению конусности на обрабатываемой поверхности детали. Для предотвращения конусности, необходимо регулярно контролировать и корректировать радиус инструмента, осуществлять его заточку и замену при необходимости.

Если преобразование радиуса инструмента не учитывается или игнорируется, это может привести к несоответствию геометрических параметров детали, необходимым требованиям. Поэтому, важно уделять внимание данному аспекту и проводить регулярный контроль радиуса инструмента при наружном точении на токарном станке.

Технические особенности

Основной причиной конусности при наружном точении является некорректная установка инструмента и неправильный выбор режимов работы станка. Другие технические особенности, которые также могут влиять на конусность:

- Неравномерный затягивание патрона – патрон является основным узлом станка, который крепит инструмент. Неправильное затягивание патрона может привести к его неправильной установке и, как следствие, к конусности детали.

- Неправильная регулировка инструмента – точное наружное точение требует правильной установки инструмента. Некорректная регулировка, включая неправильное положение инструмента относительно детали или неверную глубину резания, может вызывать конусность.

- Износ инструмента – при использовании станка инструмент может становиться тупым или изнашиваться. Износ инструмента может вызывать неправильную обработку детали и приводить к конусности.

Для предотвращения конусности при наружном точении необходимо обратить внимание на эти технические особенности. Регулярная проверка и обслуживание станка, правильная установка инструмента и выбор оптимальных режимов работы помогут избежать проблем с конусностью и достичь точности при обработке деталей.

Влияние на точность обработки

При конусности токарного станка возникают определенные проблемы, связанные с точностью обработки деталей. Они могут быть вызваны различными факторами, которые мы рассмотрим ниже:

1. Износ инструмента:

При наружном точении на поверхности инструмента могут образовываться износ и острые края. Это приводит к неравномерной удалению материала и искажению геометрии детали.

2. Неправильная установка инструмента:

Если инструмент неправильно установлен на станке, то его положение может быть наклонно или несимметрично относительно оси вращения. В результате обработка будет производиться неравномерно, что приведет к конусности детали.

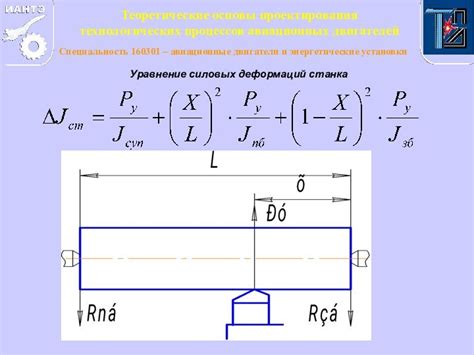

3. Деформация станка:

Неравномерная нагрузка на станок или использование устаревших компонентов может привести к его деформации. Это может проявляться в виде неровной поверхности, несоосности или конусности деталей.

4. Затруднения при снятии осадки:

Если на детали образуется осадка или засорение, то процесс обработки может быть затруднен. Неравномерное снятие осадки или неравномерное распределение давления могут привести к появлению конусности.

| Фактор | Влияние |

|---|---|

| Износ инструмента | Неравномерная удаление материала и искажение геометрии детали |

| Неправильная установка инструмента | Неравномерная обработка и конусность детали |

| Деформация станка | Неровная поверхность, несоосность или конусность деталей |

| Затруднения при снятии осадки | Появление конусности на детали |

Поэтому, для достижения высокой точности обработки, необходимо учитывать и минимизировать влияние этих факторов на токарный станок и процесс его работы.

Деформация и износ инструмента

Процесс наружного точения на токарном станке нередко сопровождается деформацией и износом инструмента. Данное явление может быть вызвано различными факторами, которые сказываются на качестве обработки и ресурсе инструмента.

Основными причинами деформации и износа инструмента во время точения являются:

| Причина | Влияние |

|---|---|

| Высокая температура | Повышенная температура при точении может привести к пластической деформации инструмента. Кроме того, высокая температура способствует усилению процесса окисления и образованию трещин. |

| Вибрации и ударные нагрузки | Вибрации и ударные нагрузки могут вызвать излом или истирание инструмента, а также его деформацию. |

| Неправильный угол режущей кромки | Неправильное состояние и форма режущей кромки также влияют на деформацию и износ инструмента. |

| Высокая скорость резания | Слишком высокая скорость резания может вызвать перегрев инструмента и, как следствие, его износ. |

| Низкая жесткость станка | Отсутствие достаточной жесткости станка может привести к колебаниям и вибрациям, что сказывается на стабильности процесса точения и может приводить к деформации инструмента. |

Для снижения деформации и износа инструмента при наружном точении необходимо обеспечить оптимальные условия процесса и правильно подобрать параметры резания, материал инструмента и его геометрию. Также важно регулярно контролировать состояние инструмента и проводить его замену при необходимости.

Конструктивные особенности станка

Токарный станок, как и любая другая техническая конструкция, имеет свои особенности, которые могут привести к конусности при наружном точении. Учитывая важность точности обработки деталей, конструкторы станков уделяют большое внимание деталям станка, которые могут повлиять на его точность и стабильность работы.

Одной из основных причин конусности станка при наружном точении является несоответствие плоскостей, на которых находятся опорные и направляющие поверхности станка. Если эти поверхности не находятся в одной плоскости, станок будет конусить при обработке.

Еще одной причиной конусности станка может быть неправильная сборка или износ опорных подшипников. Если опорные подшипники не установлены или изношены неравномерно, это может привести к конусности станка.

Также, неправильное регулирование инструмента станка может привести к конусности при наружном точении. Если инструмент не установлен параллельно кирпичной подпятнике станка или угол заточки инструмента не соответствует заданным требованиям, это может вызвать конусность детали.

Конусность станка при наружном точении может быть вызвана и другими факторами, такими как неправильная установка патрона, износ и люфт направляющих винтов и шпинделей, несоответствие приводов и множество других. Поэтому, для обеспечения высокой точности обработки деталей необходимо обращать внимание на конструктивные особенности станка и проводить регулярную техническую проверку и обслуживание оборудования.

Условия эксплуатации

Наружное точение на токарном станке может привести к конусности изделия при несоблюдении определенных условий эксплуатации:

1. Неправильная установка заготовки:

При установке заготовки на станок необходимо обеспечить ее положение с максимальной точностью. Неправильное выравнивание или фиксация может привести к отклонению оси станка и возникновению конусности.

2. Низкое качество инструмента:

Использование изношенного, поврежденного или некачественного режущего инструмента может привести к неправильному обработке заготовки и появлению конусности.

3. Неправильная подача инструмента:

Неправильная или неравномерная подача инструмента может привести к неравномерному срезанию материала и возникновению конусности.

4. Отклонение оси станка:

Отклонение оси станка от вертикального положения может вызвать неравномерное воздействие инструмента на заготовку и появление конусности.

5. Неправильные регулировки:

Неправильные или непрофессиональные регулировки станка, такие как неправильная скорость вращения или подача, могут привести к появлению конусности при наружном точении.

Все эти условия эксплуатации несомненно влияют на точность обработки и могут стать причиной появления конусности при наружном точении на токарном станке. Поэтому необходимо соблюдать все рекомендации и выполнять правильную настройку и регулировку оборудования для достижения идеального результата.

Последствия для детали

Когда токарный станок конусит при наружном точении, это может повлиять на качество и точность детали. Подобное конусение может привести к следующим последствиям:

- Несоответствие геометрических параметров. Конусность может вызвать отклонение фактических размеров детали от требуемых. Это может быть особенно критично при производстве запчастей или механизмов, где даже небольшие отклонения могут привести к неполадкам или поломкам.

- Несоответствие требованиям прочности. Устойчивость и прочность детали могут снизиться из-за конусности, так как это может привести к неравномерным нагрузкам или повышенному износу в определенных точках.

- Потеря материала. Конусность может привести к неравномерному снятию слоя материала при точении, что может быть особенно критично в случае использования дорогостоящих или сложно режущихся материалов.

- Ухудшение поверхностного качества. Конусность может вызвать неравномерность наружной поверхности детали. Это может привести к необходимости дополнительной обработки, чтобы достичь требуемого качества поверхности.

Все эти последствия могут привести к непредсказуемым результатам и проблемам на разных стадиях производства или эксплуатации детали, поэтому важно принимать меры для предотвращения или устранения конусности при наружном точении на токарном станке.

Оптимизация технологического процесса

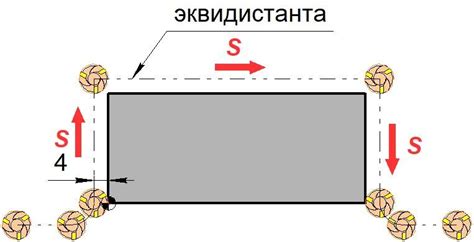

Для предотвращения конусности токарного станка при наружном точении можно провести ряд оптимизационных мероприятий. Во-первых, необходимо правильно подобрать инструмент для обработки детали. Он должен быть достаточно жестким и точным, чтобы избежать смещений и деформаций при обработке.

Во-вторых, важно правильно настроить токарный станок. Перед началом работы необходимо провести калибровку и выверку всех необходимых параметров, таких как радиус точения, подача, глубина резания и другие. Это позволит получить более точные и качественные результаты.

Также стоит обратить внимание на скорость вращения станка и подачу инструмента. Слишком высокая скорость вращения или низкая подача могут привести к неравномерной обработке детали и появлению конусности. Необходимо подобрать оптимальные значения этих параметров в зависимости от материала и размеров детали.

Дополнительно, стоит обратить внимание на смазочную систему станка. Она должна быть настроена таким образом, чтобы обеспечивать достаточное смазывание инструмента и детали, что поможет уменьшить трение и износ.

Оптимизация технологического процесса является важным шагом для предотвращения конусности токарного станка при наружном точении. Правильный выбор инструмента, настройка станка, контроль скорости вращения и подачи, а также смазочной системы - все эти меры помогут достичь более точной и качественной обработки деталей без появления конусности.