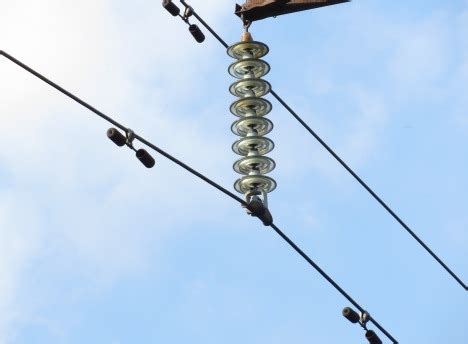

Подвесные изоляторы из стекла являются незаменимым элементом в электроэнергетике. Они используются для поддержания изоляции между проводами и опорной конструкцией, предотвращая утечку электрического тока и защищая систему от возможных повреждений. Вопреки их важности в работе электросетей, электрическая прочность этих изоляторов часто не проверяется. В чем причина такого пренебрежения с безопасностью?

Одной из главных причин непроверки электрической прочности подвесных изоляторов из стекла является их внешний вид. Изоляторы, как правило, имеют сложную геометрию, с множеством выпуклых и вогнутых поверхностей, что делает невозможным проведение надежного измерения напряжения на всей поверхности изолятора. Даже при использовании специальных приборов и методик, существует риск получить неточные результаты и не обнаружить скрытые дефекты.

Кроме того, подвесные изоляторы из стекла часто подвергаются воздействию различных факторов окружающей среды, таких как погодные условия, загрязнения и ультрафиолетовое излучение. Эти факторы могут привести к появлению микротрещин и повреждений на поверхности изолятора, которые невозможно обнаружить визуально. Такие дефекты могут стать причиной образования токов утечки, что может привести к возникновению неожиданных аварий и снижению надежности работы электроэнергетической системы в целом.

Почему стеклянные подвесные изоляторы не проходят испытания на электрическую прочность

Электрическая прочность - это способность изолятора выдерживать определенное напряжение без пробоя. В случае стеклянных подвесных изоляторов, они обладают достаточной электрической прочностью на начальном этапе эксплуатации. Но со временем, изоляторы могут подвергаться воздействию неблагоприятных условий, таких как механические нагрузки, температурные перепады, вибрации и загрязнения.

Стеклянные подвесные изоляторы могут разрушиться из-за механического воздействия. Ветер, ледяные осадки, птицы или другие внешние силы могут нанести повреждения изоляторам. Даже небольшое повреждение может привести к серьезным последствиям, таким как короткое замыкание или обрыв электрической цепи.

Также, стекло имеет склонность к образованию трещин под воздействием теплового расширения. Температурные перепады могут вызывать изменения размера изолятора, что может привести к появлению микротрещин. Эти трещины могут дальше расширяться под воздействием вибраций и дополнительных механических нагрузок.

| Причины низкой электрической прочности стеклянных подвесных изоляторов |

|---|

| 1. Низкая механическая прочность |

| 2. Воздействие внешних факторов |

| 3. Механические нагрузки, температурные перепады, вибрации и загрязнения |

| 4. Возможность образования трещин |

Из-за вышеупомянутых причин, стеклянные подвесные изоляторы не проходят испытания на электрическую прочность и не рекомендуются для использования в сфере электроэнергетики. Вместо них для подвесных систем электропередачи применяются изоляторы из более прочных материалов, таких как керамика или композиты, которые обладают высокой электрической прочностью и долговечностью.

Ущерб от биологических факторов

Подвесные изоляторы из стекла, как и другие элементы электрических систем, подвержены различным видам повреждений и ущербу от биологических факторов. Биологические организмы могут оказывать негативное влияние на изоляторы и приводить к их деградации, что в конечном итоге может привести к снижению электрической прочности и надежности системы.

Растения, такие как лишайники и мхи, а также различные виды водорослей и грибков могут прорастать на поверхности изоляторов из стекла. При этом растения могут образовывать плотные наслоения, которые могут удерживать влагу и приводить к образованию коррозии. Это может приводить к нарушению изоляции и увеличению вероятности возникновения электрических разрядов.

Кроме растений, животные также могут оказывать влияние на подвесные изоляторы. Например, птицы могут садиться на изоляторы и оставлять на них экскременты. Это может приводить к образованию слоев органических отложений, которые, в свою очередь, могут удерживать влагу и приводить к возникновению электрической коррозии.

Помимо растений и животных, некоторые виды бактерий могут также усиливать процесс деградации изоляторов. Бактерии могут выделять коррозионные продукты или факторы, способствующие появлению коррозии. Это может приводить к нарушению структуры стекла и снижению электрической прочности изоляторов.

В целом, биологические факторы оказывают негативное влияние на подвесные изоляторы из стекла и могут вызывать их деградацию. Для поддержания оптимальной работоспособности электрических систем требуется регулярное осмотр и чистка изоляторов с целью удаления растений, животных и бактерий, которые могут привести к повреждению изоляции и снижению электрической прочности.

Низкая устойчивость к химическим веществам

Несмотря на свою электрическую прочность, подвесные изоляторы из стекла обладают недостаточной устойчивостью к химическим веществам. Большинство стеклянных изоляторов подвержены коррозии и повреждениям при контакте с агрессивными химическими соединениями, такими как кислоты, щелочи и соли. Это свойство ограничивает применение стеклянных изоляторов в условиях, где вероятно воздействие химических веществ.

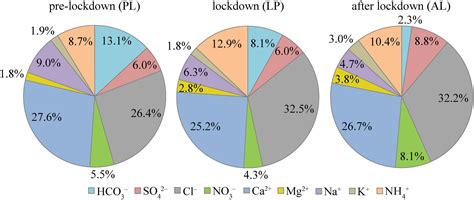

Влияние атмосферных осадков

Атмосферные осадки, такие как дождь, снег и град, могут оказывать существенное влияние на электрическую прочность подвесных изоляторов из стекла. Их воздействие может быть напрямую связано с различными факторами, которые влияют на изоляционные свойства стекла.

Во-первых, атмосферные осадки могут привести к запачканности или загрязнению поверхности стекла подвесных изоляторов. Это может произойти из-за накопления пыли, грязи или других загрязнений, которые могут присутствовать в атмосфере. Такие загрязнения могут уменьшить электрическую прочность стекла, за счет создания областей с пониженной изоляцией.

Во-вторых, атмосферные осадки могут вызывать эрозию поверхности стекла. По мере столкновения с поверхностью стекла, капли воды или гранулы снега могут оказывать механическое воздействие на стекло. С течением времени это может привести к появлению царапин или других повреждений, которые снижают электрическую прочность изолятора.

Кроме того, атмосферные осадки могут содержать определенные химические вещества, которые могут влиять на электрическую прочность подвесных изоляторов из стекла. Например, кислотные дожди могут содержать сульфаты и нитраты, которые могут реагировать с поверхностью стекла и вызывать коррозию или другие химические изменения. Это также может снизить электрическую прочность стекла.

В связи с этим, важно регулярно проверять состояние и чистоту подвесных изоляторов из стекла, особенно после атмосферных осадков. Проведение регулярного обслуживания и очистки может помочь предотвратить накопление загрязнений, уменьшить механическое воздействие и предотвратить химические реакции на поверхности стекла. Это, в свою очередь, поможет поддерживать электрическую прочность изоляторов и обеспечивать надежную работу электрической системы.

Термические колебания

Стеклянные изоляторы нередко подвергаются значительным изменениям температуры, которые могут быть вызваны как естественными факторами (смена дня и ночи, сезонные изменения), так и искусственными (например, нагревание проводов или контактов). Из-за таких колебаний температуры происходит расширение и сжатие материала, что может привести к появлению трещин и деформаций в стекле подвесного изолятора.

Термические колебания могут значительно снизить электрическую прочность изолятора и повлиять на его итоговую работоспособность. В связи с этим, подвесные изоляторы из стекла не подвергаются специальной проверке электрической прочности.

Для предотвращения таких проблем, инженеры и производители стеклянных изоляторов используют различные методы и материалы, которые способны устойчиво выдерживать термические воздействия и обеспечивать долговечность и надежность работы.

Таким образом, термические колебания являются одной из важнейших причин, по которым не проводится проверка электрической прочности подвесных изоляторов из стекла, поскольку они могут существенно влиять на его работоспособность и безопасность эксплуатации.

Микротрещины и деградация материала

Одной из основных проблем, связанных с использованием стеклянных изоляторов, являются микротрещины. Эти небольшие трещины могут образовываться в стекле вследствие различных факторов, таких как механическое напряжение, термический удар или ультразвуковые вибрации.

Микротрещины представляют серьезную проблему, поскольку они могут быть причиной деградации материала со временем. Когда изолятор подвергается нагрузке или давлению, микротрещины могут расширяться и становиться больше. В результате, возникает риск разрыва изолятора и потенциальной аварии в электроэнергетической системе.

Для предотвращения подобных ситуаций, электрическая прочность подвесных изоляторов проверяется перед их использованием. Это позволяет обнаружить потенциально опасные микротрещины и заменить поврежденные изоляторы до того, как они станут источником проблемы.

Несмотря на то, что проверка электрической прочности является важной процедурой, она не всегда способна обнаружить все микротрещины в стекле изолятора. Некоторые трещины могут быть слишком мелкими или находиться в труднодоступных местах, что делает их практически невидимыми при обычных методах проверки.

Таким образом, необходимо использовать дополнительные методы и технологии, такие как ультразвуковое тестирование или рентгеновская дифрактометрия, для более точного обнаружения микротрещин и предотвращения их возможной деградации. Это поможет обеспечить безопасность и надежность электроэнергетической системы и предотвратить возможные аварии.

Высокие требования к безопасности

Во-первых, необходимость в проведении подобных проверок возникает научно-исследовательскими организациями и специализированными лабораториями. Это требует привлечения специалистов, способных корректно и точно провести тесты.

Во-вторых, стеклянные изоляторы подвергаются внешним воздействиям, которые также могут существенно повлиять на их электрическую прочность. Например, изменение температуры, вибрации, ультрафиолетовое излучение и другие факторы, могут привести к появлению трещин или других повреждений, которые не всегда можно заметить визуально.

Третье, проведение тестов на электрическую прочность может негативно сказаться на работоспособности самих изоляторов, особенно в случае повторных испытаний. Потенциальная опасность возникновения повреждений или разрушений может стать причиной перебоев в электроснабжении и вызвать аварийные ситуации.

В связи с этим, инженеры и специалисты по безопасности электрических систем часто предпочитают общие подходы к проверке качества и безопасности изоляционных материалов, такие как проверка на соответствие стандартам, маркировка и сертификация производителей. Это позволяет минимизировать риски аварийных ситуаций и обеспечить безопасную эксплуатацию систем электроснабжения.

Сложность процесса производства

Проверка электрической прочности подвесных изоляторов из стекла представляет собой сложный и трудоемкий процесс. Во-первых, стекло, используемое для изготовления изоляторов, должно быть высокого качества и иметь определенные свойства, такие как высокая прочность и устойчивость к электрической нагрузке.

Во-вторых, процесс производства подвесных изоляторов из стекла включает в себя несколько сложных этапов. Сначала стекло нагревается до определенной температуры, при которой оно становится пластичным. Затем пластичное стекло формуется в нужную форму под действием гравитации или специальных форм. После этого изоляторы подвергаются термической обработке для укрепления стекла и повышения его прочности.

Сложность процесса производства подвесных изоляторов из стекла также связана с необходимостью контроля качества и соответствия каждого изолятора требованиям электрической прочности. Проверка электрической прочности проводится на специализированном оборудовании, где изоляторы подвергаются высоким напряжениям и проверяются на наличие пробоев или замыканий.

Такой процесс требует высокой квалификации специалистов и дополнительных материальных затрат, поскольку не каждый изолятор может пройти проверку электрической прочности. Кроме того, из-за хрупкости стекла есть риск повреждения изоляторов в процессе производства или транспортировки, что может повлиять на их электрическую прочность.

В связи с вышеизложенными факторами, проверка электрической прочности подвесных изоляторов из стекла является сложным и ответственным процессом, который требует особого внимания и контроля на всех этапах производства.

Экспозиция к механическим нагрузкам

Во-первых, под воздействием ветра изоляторы могут испытывать значительные механические нагрузки. Ветровые нагрузки могут вызывать колебания опор и проводов, которые передаются на подвесные изоляторы. Такие колебания могут приводить к повреждению стеклянных изоляторов и, в конечном счете, к нарушению их электрической прочности.

Кроме того, на подвесные изоляторы могут воздействовать механические нагрузки, связанные с перепадами температуры. Изоляторы из стекла имеют различные коэффициенты теплового расширения по сравнению с материалами опор и проводов. Изменение температуры может приводить к механическим напряжениям и деформациям, которые могут повлиять на электрическую прочность изоляторов.

Также, подвесные изоляторы могут быть подвержены механическим нагрузкам, обусловленным падением льда или снега. В зимнее время на опоры электропередачи накапливается снег и образуется лед, который может вызывать дополнительные нагрузки на изоляторы. Такие нагрузки могут привести к повреждению стеклянного изолятора и его электрической прочности.

Из-за экспозиции подвесных изоляторов из стекла к механическим нагрузкам, проведение проверки их электрической прочности может быть затруднено, так как такие нагрузки могут приводить к повреждениям изоляторов и, как следствие, к снижению их электрической прочности.

Потребность в постоянном мониторинге и обслуживании

Несмотря на то, что подвесные изоляторы из стекла обладают высокой надежностью и долговечностью, они все же требуют постоянного мониторинга и обслуживания. Это связано с рядом причин, которые обусловлены особенностями эксплуатации данных изоляторов.

Во-первых, подвесные изоляторы подвержены воздействию различных факторов, которые могут повлиять на их электрическую прочность. Например, погодные условия, такие как ветер, снегопад или дождь, могут негативно сказаться на состоянии изоляторов и их способности эффективно держать высокое напряжение. Поэтому регулярное наблюдение за состоянием подвесных изоляторов является необходимым.

Во-вторых, подвесные изоляторы могут подвергаться механическому напряжению в результате воздействия вибраций или ударов. Такие воздействия могут снизить электрическую прочность изоляторов и привести к их повреждениям. Поэтому постоянное обслуживание и проверка подвесных изоляторов необходимы для предотвращения возможных сбоев в работе электросистемы.

Кроме того, важно отметить, что в процессе эксплуатации подвесных изоляторов могут происходить накопления загрязнений, например, пыли, масла или соли. Эти загрязнения также могут негативно влиять на электрическую прочность изоляторов. Регулярное обслуживание, в том числе очистка от загрязнений, необходимо для обеспечения стабильной работы подвесных изоляторов.

Таким образом, постоянный мониторинг и обслуживание подвесных изоляторов из стекла являются неотъемлемой частью работы электросистемы. Это позволяет предотвратить возможные поломки и сбои в работе системы электроснабжения, а также обеспечить безопасность и надежность ее функционирования.